Uchwyt do telefonu: kulisy powstania polskiego produktu klasy premium

Uchwyt do telefonu zacząłem tworzyć od obserwacji własnych potrzeb. To było przełomowe doświadczenie, które ogromnie dużo zmieniło w moim życiu. Uważam, że najlepsze biznesy zaczynają się właśnie od obserwacji własnych potrzeb.

Ale nie można niczego robić na siłę. Oszczędzę Ci mądrych porad typu “rozejrzyj się wokół siebie” albo “czego potrzebuje Twoja sąsiadka”. To bzdury, które dobre są do amerykańskich podręczników o osiąganiu sukcesu w trzy dni. Po prostu poczekaj na pomysł. I notuj. Możesz notować w telefonie, możesz nosić ze sobą notes. Ważne, żebyś nie zaprzątał sobie głowy za długo jednym pomysłem, tylko zapisał – i szedł dalej.

Jak już tych pomysłów będzie dużo, to z czasem podpowiem Ci, jakie są sposoby na ich odsianie i weryfikację. A na razie, żeby umilić Ci czekanie i podpowiedzieć przykład z życia, opowiem, jak rodził się mój pomysł na uchwyty do telefonu.

Biznes zaczyna się od potrzeby klienta

Każdy biznes odpowiada na jakąś potrzebę klienta – uświadomioną, bądź nie. Potrzeba jest na początku takiego łańcucha, który razem daje pomysł na biznes, albo inaczej – model biznesowy:

Opowiem o nim więcej innym razem. Póki co – opis potrzeby, na którą ja starałem się odpowiedzieć.

Znasz taką sytuację?

Jedziesz samochodem, dzwoni telefon. Żeby tak chociaż zobaczyć, kto dzwoni. Może to coś ważnego. Szukasz ręką po omacku na sąsiednim siedzeniu, przecież powinien gdzieś tam być. Aaaa, tu jest. Szkoda, że właśnie wpadł między fotele. To co, zatrzymać się i poszukać, czy poczekać te 40 minut aż dojadę do domu?

Wtedy zawsze okazuje się, że w telefonie zostało 5% baterii… 🙂 Znasz to? Ja tak.

Co wtedy? Wtedy przyda się dobry zestaw, który będzie się składał z głośnika, mikrofonu i czegoś, co ten telefon przytrzyma gdzieś w widocznym miejscu i jeszcze do tego nie dopuści, żeby się rozładował. Jeżeli masz szczęście i nowy samochód, masz już pewnie zestaw głośnomówiący. Jeżeli nie, możesz za poniżej 100 złotych kupić taki zestaw przyczepiany do osłony pod sufitem. Ja używam takiej słuchawki:

Jednak pozostaje problem rozładowanego telefonu. Czy jesteś właścicielem iPhone’a, czy którejś ze słuchawek z Androidem, pewnie masz ten sam problem co ja. Choćbyś nie wiem jak się starał, po południu zostaje w nim marne 20-30% baterii. A czasem 5%.

I wtedy właśnie dzwoni szef… Do tego telefon jest czasem w kieszeni, czasem w torebce, na fotelu kierowcy albo na innym z piętnastu miejsc.. Gdzie to było?

Samochodowy uchwyt do telefonu – analiza konkurencji

Pomysł na fajny uchwyt do telefonu nie urodził się od razu. Na początku podejmowałem próby z tym co było w sklepach. A było naprawdę sporo. Jednak dostępne produkty miały oczywiste wady:

- wygląd, wygląd, wygląd – dominuje czarny plastik, często nie najlepszej jakości,

- najczęściej brak funkcji ładowania,

- włożenie telefonu do uchwytu wymaga użycia dwóch rąk.

Uchwyt do telefonu Kenu Airframe

Próbowałem znaleźć coś, co nie miało chociaż jednej z tych wad. Okazało się, że było kilka takich produktów. Niekwestionowanym liderem rynku jest Kenu ze swoim modelem Airframe:

Do tego modelu mam szczególny stosunek, ponieważ jego twórca Ken Minn pierwszy raz pokazał, że uchwyt do telefonu może być czymś więcej, niż tylko tandetnym kawałkiem plastiku. Uchwyt ten miał łączyć:

- minimalistyczny wygląd,

- możliwość łatwego wyjęcia i włożenia uchwytu,

- używanie telefonu w pionie i w poziomie,

- montowanie do praktycznie dowolnych kratek nawiewu,

- w połączeniu z kartą kredytową – możliwość używania jako stojak do telefonu.

Kiedyś na YouTube dostępne były filmiki, gdzie Kenn pokazywał z pasją i z humorem, jak wiele różnych prototypów zbudował i ile z nich nie nadawało się do niczego. W końcu się udało. Obecnie Airframe stanowi wzorzec metra, jeśli chodzi o funkcjonalny i minimalistyczny design. Dla porządku powiem, że chociaż Kenn zaimponował mi zdolnością do tworzenia udanego wzornictwa, to nigdy nie lubiłem używać jego produktu.

- Pomimo tego, co obiecuje, ten uchwyt do telefonu nie pozwala na wkładanie słuchawki jedną ręką. Konieczność rozgięcia dość mocnej sprężyny powoduje, ze prędzej połamie się kratki nawiewu, niż włoży telefon bez pomocy drugiej ręki.

- Telefon w samochodzie bez funkcji ładowania nie ma większego sensu, bo bateria umiera po godzinie używania nawigacji.

Dlatego, chociaż mam kilka egzemplarzy tego uchwytu, to nie widzę dla nich zastosowania.

Samochodowy uchwyt do telefonu Ultima-S

W innym kierunku poszedł Australijczyk, niejaki Nik Conomos ze swoim uchwytem Ulima-S. Zamiast na minimalizm, postawił na aluminium i elegancki wygląd.

Nik wprowadził swój produkt na rynek za pośrednictwem kampanii crowdfundingowych na Kickstarterze. Pierwsza z nich okazała się porażką i została w ostatniej chwili anulowana. W drugiej udało się już zebrać sporą kwotę, co pozwoliło na realizację pomysłu. Jakość końcowego produktu nie była jednak adekwatna do ceny – 65 USD.

Lektura komentarzy pod kampanią Nika była dla mnie lekcją otrzeźwiającą, jeśli chodzi o trudność stworzenia realnego produktu. Narzekania na jakość poszczególnych elementów uchwytu uświadomiły, że projekt można położyć również na etapie produkcji. Druga kampania poszła nieco lepiej, zaś obie łącznie przyniosły około 100 tysięcy dolarów. Firma istnieje do dzisiaj, więc jej produkty się przynajmniej w jakimś stopniu przyjęły. W Europie praktycznie nie jest spotykany, dostępny jedynie wysyłkowo.

Ultima była dla mnie inspiracją w tym sensie, że pokazała, że istnieje droga stworzenia uchwytów z materiałów premium. To był chyba pierwszy uchwyt, który nie straszył plastikiem. Z drugiej strony, brak funkcji ładowania i montaż na przedniej szybie był dla mnie dyskwalifikujący. Również zasłanianie części widoku przez przednią szybę jest, w mojej opinii, niedopuszczalne ze względów bezpieczeństwa.

W zalewie różnych uchwytów rzuciły mi się w oczy przynajmniej jeszcze trzy produkty. Postaram się je krótko zrecenzować, już bez nadmiernego wchodzenia w szczegóły.

Elemount – uchwyt do telefonu zrobiony z aluminium

Zalety:

- materiał – szczotkowane aluminium

- wygląd

Wady:

- ten uchwyt do telefonu nie ma funkcji ładowania

- gumowe “przyssawki” są wrażliwe na brud, a po jakimś czasie przestają działać i wymagają wymiany

Bobine Auto

Zalety:

- materiał – stal

- funkcja ładowania

- minimalizm

Wady:

- pałąk jest giętki, przez co telefon nie trzyma się stabilnie

- instalacja jest niemożliwa w samochodach, w których gniazdo zapalniczki jest cofnięte między fotele

Uchwyt do telefonu Brodit – cały system akcesoriów

Zalety:

- funkcja ładowania

- solidność

Wady:

- konieczność osobnego dokupienia podstawy – innej dla każdego samochodu

- wygląd – czarny plastik

- montaż wymaga sporo zmysłu technicznego

Po wielu godzinach spędzonych na poszukiwaniach w internecie było dla mnie jasne, że nie ma na rynku tego, czego szukam. Jednocześnie inni producenci pokazywali, że da się zrobić akcesorium do telefonu, które przyciąga wzrok. Produktem, od którego nie mogłem się oderwać, było etui amerykańskiej firmy Element Case o romantycznej nazwie Ronin – niestety już dzisiaj niedostępne.

Obecnie jego tradycje kontynuują kolejne modele z podobnej półki cenowej, na przykład Katana za skromne 349 dolarów .

Rozwiązanie, czyli pierwsze próby stworzenia produktu

Szukałem dalej, próbując połączyć funkcję ładowania telefonu, wyjątkowego wyglądu, materiałów i w miarę solidnego mocowania.

W jakimś momencie mój uchwyt do telefonu był prototypem sklejonym na kropelkę z elementów trzech innych uchwytów. Miał dwie zalety – ładował i trzymał się w miarę solidnie. Nadal nie było to idealne, a już na pewno nie wyglądało za dobrze. Wtedy zacząłem myśleć, że może potrafiłbym zaprojektować coś lepszego, coś co będzie lepiej wyglądało, a do tego jeszcze może ktoś chciałby za to zapłacić. A to już brzmiało jak pomysł na własną firmę ?.

Byłem wtedy na takim etapie życia, że szukałem pomysłu, co dalej. Sama praca na etacie uczelnianym mnie nie zadowalała ani finansowo, ani ambicjonalnie. Widać było, że firma zajmująca się projektami unijnymi, w której byłem wspólnikiem, wyczerpała już swoją koncepcję biznesową. Ogólnopolską firmą badań opinii również nie udało nam się zostać. W tej sytuacji pomyślałem – czemu nie spróbować.

Dobre pytanie: jak stworzyć uchwyt do telefonu?

Od pierwszych zajawek do prototypu zeszło pół roku. Przeczytałem w tym czasie dwie naprawdę wartościowe książki o tworzeniu wynalazków i przekuwaniu je w produkty:

- The Mom Inventors Handbook Tamary Monosoff

- From Concept to Consumer Phila Bakera

Obie mogę z czystym sumieniem polecić, jeżeli masz w głowie pomysł na produkt i zastanawiasz się, jak go przekuć w działającą firmę.

Przeczytałem też mnóstwo chłamu i zrobiłem kilka zupełnie niepotrzebnych kursów. Między innymi wziąłem udział w kursie online o tym, jak się programuje obrabiarki CNC* 🙂 Teraz wydaje mi się to absurdalne, ale w tamtym czasie ta wiedza wydawała mi się niezbędna. Zresztą – kto wie? Może mi się jeszcze przyda.

* Dla tych mniej technicznych: obrabiarki CNC to są na przykład sterowane komputerem frezarki, które z bloku aluminium potrafią wyrzeźbić zadany kształt, czasem dość skomplikowany.

Pierwszy pomysł

Najwcześniejszy pomysł bazował na takim rozwiązaniu, podpatrzonym u konkurencji:

Uchwyt do telefonu montowany w otworze na płyty CD miał sporo zalet:

- otwór jest w każdym samochodzie na środku w dolnej części konsoli – dokładnie tam, gdzie powinien być zamontowany telefon

- można do tego miejsca łatwo sięgnąć

- konstrukcja deski rozdzielczej jest sztywna, co powoduje, że sam uchwyt też będzie solidnie przymocowany.

Aluminium wydawało mi się idealnym materiałem:

- Firma Element Case pokazała, że można z niego robić bardzo eleganckie etui do iPhone’ów. Pomyślałem – dlaczego nie uchwyty.

- Łatwo się obrabia właśnie na frezarkach CNC

- Nie jest drogie.

Budowa prototypu

Od pierwszych szkiców do prototypu zeszło mi pół roku. Okazało się, że robienie pojedynczych sztuk z aluminium sporo kosztuje – około 1000 zł netto za jeden prototyp. Wynika to nie z kosztu materiału, ale stąd, że zrobienie komputerowego modelu 3D i zaprogramowanie frezarki jest czasochłonne. Musiałem wymyślić inną metodę prototypowania. Ratunkiem były drukarki 3D.

Jeżeli nie spotkałeś się jeszcze z tą metodą – już tłumaczę. Projektuje się na komputerze bryłę. Może to być kubek, stojak na klucze, cokolwiek. Następnie maszynka wielkości małej lodówki nanosi warstwami lekko stopiony plastik, który łącznie układa się taki kształt, jaki stworzyłeś na komputerze. Domowe drukarki 3D są w stanie zrobić przedmioty sięgające mniej więcej 25x25x25 centymetrów. Czyli dokładnie takie rozmiary, o jakie mi chodziło.

Jakość wydruków nie jest może rewelacyjna – na pewno odbiega od tej, do której jesteśmy przyzwyczajeni w sklepach. Na powierzchni widać delikatną siateczkę linii, które biorą się z nie do końca doskonałego nakładania się warstw. Jednak do sprawdzenia, czy to co wymyśliłeś w ogóle będzie działało – nadaje się w sam raz.

Trzeba było jeszcze nauczyć się programu do projektowania w 3D. Takich programów jest sporo, łącznie z darmowym Google Sketchup. Niestety, większość z nich bardzo słabo sobie radzi z bardziej skomplikowanymi kształtami. Z kolei programy wyższej klasy kosztują góry monet. Ostatecznie mój wybór padł na Autodesk Inventora – w dużym stopniu dlatego, że miałem do niego darmowy dostęp. Normalnie ten program jest dość drogi, jednak jeżeli spełniasz warunki licencji, możesz używać go przez trzy lata za darmo. Na samym uczeniu się jego obsługi zeszły mi kolejne dwa miesiące :).

Ponieważ drukarki 3D nie są bardzo tanie, postanowiłem takiej drukarki nie kupować. Zamiast tego skorzystałem z drukarni internetowej 3D. Pojedynczy wydruk razem z przesyłką kosztował 50 zł, więc mogłem zrobić ich naprawdę wiele. Kolejne iteracje wyglądały mniej więcej tak:

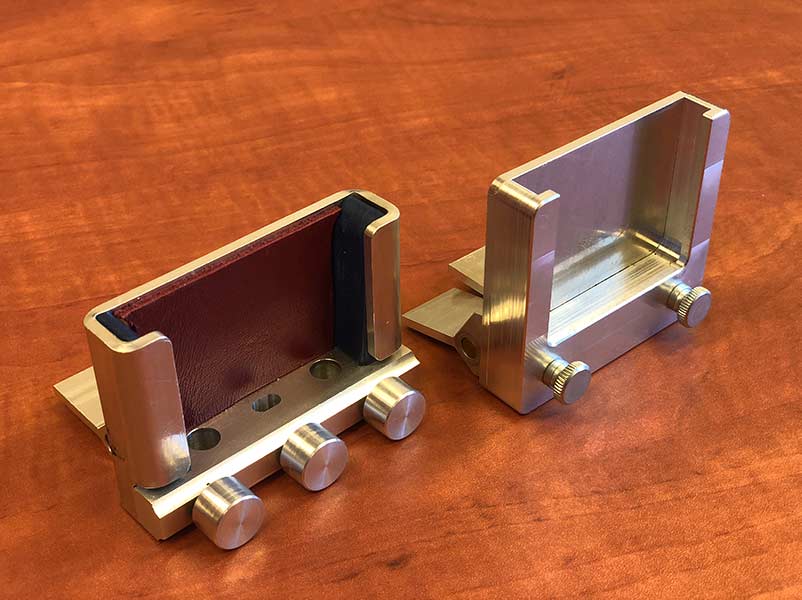

Drukowane uchwyty nie były bardzo mocne, ale już wystarczały do tego, żeby je testować w warunkach rzeczywistych. Więc woziłem je kolejno w samochodzie i sprawdzałem, które rozwiązania się sprawdzają, a które nie. Ostatecznie powstały jeszcze dwa prototypy z aluminium.

Oba zamówiłem w lokalnym zakładzie mechanicznym, który zresztą obecnie jest jednym z podwykonawców Berrolii.

Badanie rynku

Na tym etapie (było już lato 2014) postanowiłem skorzystać z mądrości książek o tworzeniu produktów i generalnie metodologii Lean, której jestem wielkim fanem. Uznałem, że pora “wyjść z biura” i zapytać potencjalnych klientów, co sądzą o moim pomyśle. W tym czasie INSE, firma w której byłem wspólnikiem, podejmowała próby rozwinięcia się w stronę bycia również agencją badań rynku. Wybór więc nie był trudny – postanowiłem zlecić to badanie własnej firmie.

Po dłuższych konsultacjach z jedną z badaczek postanowiliśmy przeprowadzić cykl dziesięciu wywiadów indywidualnych. Badani właściciele iPhone’ów mieli dostarczyć odpowiedzi na kilka pytań badawczych, które razem sformułowaliśmy:

- Czy produkt się podoba?

- Czy badani byliby skłonni go kupić?

- Jaką cenę są skłonni zapłacić kupujący? (lub jakiej ceny można oczekiwać w sklepie?)

- Jakie cechy należy poprawić?

- Na czym oprzeć komunikat marketingowy (montowanie w otworze na CD czy cechy użytkowe, takie jak wygląd, łatwość codziennego używania czy brak potrzeby ładowania telefonu w domu)?

- Czy sprzedaż przez internet jest wystarczającym kanałem, czy powinny być to również sklepy?

Udało mi się odszukać w archiwum plik, w którym rozpisałem sobie plan tego badania – to są pytania badawcze, które faktycznie wtedy sformułowałem:

- Czy produkt się podoba?

- Czy badani byliby skłonni taki uchwyt do telefonu kupić?

- Jaką cenę są skłonni zapłacić kupujący? (lub jakiej ceny można oczekiwać w sklepie?)

- Jakie cechy należy poprawić?

- Na czym oprzeć komunikat marketingowy (montowanie w otworze na CD czy cechy użytkowe, takie jak wygląd, łatwość codziennego używania czy brak potrzeby ładowania telefonu w domu)?

- Czy sprzedaż przez internet jest wystarczającym kanałem, czy powinny być to również sklepy?

Do badania nawet specjalnie kupiłem na Allegro zepsuty, samochodowy odtwarzacz CD po to, żeby badani mogli sami na żywo przetestować, jak działa produkt :). Samo badanie zajęło około dwóch tygodni, łącznie z rekrutacją uczestników i opracowaniem wyników.

Ostatecznie z badania powstał raport, który możesz pobrać tutaj. Główne wnioski były dwa:

- Sam pomysł na wysokiej jakości uchwyt do telefonu się spodobała i badani wyrazili zainteresowanie zakupem.

- Znaczna część badanych osób obawiała się, że taki sposób montowania może coś uszkodzić w mechanizmie odtwarzacza.

Stanąłem przed trudnym wyborem – czy iść dalej tą ścieżką, czy poszukać innego rozwiązania. Za pozostaniem przy pierwotnej koncepcji przemawiało to, że już miałem działający prototyp. Wiedziałem też, że gwarantuje on pewne mocowanie.

Przeciw – to, że znaczna część klientów mogłaby nie kupić, bojąc się, że taki montaż jest zbyt ryzykowny. Poza tym odtwarzacze płyt CD są mimo wszystko schodzącym rozwiązaniem i zapewne za kilka lat zupełnie znikną z nowych samochodów.

Ostatecznie zdecydowałem się na zmianę, bo ryzyko wydawało mi się zbyt duże. Obawiałem się, że będę miał niezawodny, dobry produkt, ale nie będę w stanie nikogo przekonać, że nie uszkodzi samochodu. Zdecydowałem się zaprojektować uchwyt mocowany bardziej tradycyjnie – do kratek nawiewu.

Wnioski z doświadczenia

Ta pierwsza porażka dużo mnie nauczyła, jeśli chodzi o korzystnie z badań rynku. Odpowiedź na pytanie o to, czy “ogólnie produkt jest fajny”, nic mi nie dała. Część osób odpowiedziała, że tak, część, że nie ma do końca zdania.

Pomyśl – ktoś zadaje Ci takie pytanie. Jaką masz motywację, żeby odpowiedzieć szczerze, że pomysł jest do bani? Przecież większość pomysłów tworzą ludzie – po co im sprawiać przykrość. Poza tym badany często stara się nieświadomie sprawić przyjemność badaczowi, który przeprowadza badanie. Więc w wielu przypadkach “na wszelki wypadek” wypowie się pozytywnie o produkcie, którego w sklepie wcale by nie kupił

Tak zadane pytanie nie doprowadziło mnie do żadnej sensownej decyzji biznesowej. Zupełnie inaczej miała się rzecz z pytaniem o wątpliwości i obawy. Te były wyrażane bardzo konkretnie i doprowadziły do całkowitej zmiany pomysłu na produkt. Wywiady pogłębione czy badania fokusowe warto wykorzystywać właśnie do tego – diagnozowania konkretnych potrzeb i problemów. Na pytania ogólne dostaniesz niemal zawsze odpowiedzi, które będą bezużyteczne biznesowo.

Na zajęciach z badań rynku, które prowadzę, ten wniosek przewija się bardzo często. Zazwyczaj namawiam uczestników do tego, żeby unikać zadawania pytań o to, czy coś się “ogólnie podoba”. Takie pytanie jest jednak bardzo kuszące, bo w sumie – czyż nie tego właśnie chcielibyśmy się dowiedzieć? Jednak nie tędy droga. Istnieją sposoby na sprawdzenie, czy produkt ma szanse się sprzedawać – ale nie przez takie badanie. Tutaj możesz przeczytać o tym, jak to zrobić.

Tak czy inaczej, badanie rynku (raport możesz pobrać tutaj) pokazało mi, że:

- pomysł zrobienia uchwytu z materiałów premium spodobał się klientom,

- mój pierwszy zamiar, żeby uchwyt montować w otworze na płyty CD nie spotkał się, delikatnie mówiąc, ze zrozumieniem 🙂

Trzeba było wymyślić coś innego.

Jak montować uchwyt do telefonu – drugie podejście

Skoro nie otwór na płyty CD, to co w zamian? Jak montować uchwyt? Chciałem tym razem już nie eksperymentować, i zamiast tego pójść w jakieś standardowe rozwiązanie. Tak, żeby dla każdego było oczywiste, jak to działa.

Do wyboru były:

- przyssawka na szybę,

- uchwyt wkładany do miejsca na kubek z kawą,

- przyklejanie czegoś do deski rozdzielczej,

- montaż do kratek nawiewu.

Z doświadczenia wiedziałem, że przyssawki nieustannie odpadają i psują się od promieni słonecznych. Potwierdziły to komentarze pod Kickstarterową kampanią Nika Conomosa, który jako pierwszy zrobił uchwyt klasy premium. Wielu klientów narzekało na jakość i odpadanie przyssawek. A przecież użył najlepszych dostępnych na rynku materiałów.

Z doświadczenia wiedziałem, że przyssawki nieustannie odpadają i psują się od promieni słonecznych. Potwierdziły to komentarze pod Kickstarterową kampanią Nika Conomosa, który jako pierwszy zrobił uchwyt klasy premium. Wielu klientów narzekało na jakość i odpadanie przyssawek. A przecież użył najlepszych dostępnych na rynku materiałów.

Z pozostałych pomysłów – uchwyt na kubek z kawą nie jest w każdym samochodzie, a przyklejanie czegokolwiek do deski rozdzielczej, która często jest obita skórą, nadal wydaje mi się na granicy świętokradztwa 🙂

Dlatego zdecydowałem się na montaż mojego uchwytu do kratek nawiewu.

Uchwyt do telefonu – pierwszy działający prototyp

Dość szybko wyobraziłem sobie, jak powinien wyglądać uchwyt do telefonu. Wiedziałem, że:

- musi mieć z tyłu mocowanie do kratki,

- na dole powinien być uchwyt na kabelek ładujący,

- powinien być “smukły”, żeby pewnie trzymał telefon w pionie.

Od razu wiedziałem też, że będzie to uchwyt do iPhone’a. Z moich wcześniejszych doświadczeń przy robieniu aplikacji wiedziałem, że właściciele iPhone’ów są najlepszymi klientami. Są przyzwyczajeni do płacenia większych pieniędzy za różne rzeczy – a o to przecież chodzi :).

Ten wybór sprawdza się zresztą do tej pory. Pomimo tego, że wprowadziliśmy do oferty uchwyty do telefonów z Androidem, wersje do iPhone’ów ciągle stanowią 80% sprzedaży.

Z prac nad poprzednim prototypem wyniosłem dość dobrą znajomość programu Autodesk Inventor. Dlatego w ciągu jednego popołudnia zdołałem stworzyć pierwszy prototyp i wysłać go do wydrukowania na drukarce 3D. Wyglądał tak:

Ten uchwyt do telefonu okazał się super użyteczny. Używałem go bez przerwy chyba z pół roku. Chciałem zobaczyć, jak jego podstawowe założenia sprawdzają się w codziennym używaniu. Okazało się, że nie trzeba było praktycznie nic poprawiać.

Po wcześniejszych niepowodzeniach, to było wreszcie to!

A co z materiałami i wyglądem?

Już wiedziałem, że Berrolia działa. Wiedziałem też, że musi być zrobiona z materiałów premium. W grę wchodziła:

- naturalna skóra,

- stal nierdzewna,

- aluminium,

- i ewentualnie egzotyczne drewno.

Ale nie umiałem sam wymyślić, jak to wszystko poskładać w całość. Chciałem, żeby Berrolia wyglądała jak milion dolarów. A nie wiedziałem, jak to zrobić.

Zacząłem szukać kogoś, kto mi w tym pomoże. Może to dzisiaj wygląda śmiesznie, ale ja w ogóle nie wiedziałem, jakiego rodzaju ludzie się tym zajmują. Wiem, że strażak gasi pożary. Ale kto zajmuje się tym, żeby produkt ładnie wyglądał?

Pomógł mi przypadek. Był to czas wielkiego sukcesu kostki do gry Dice+. W jakimś artykule przeczytałem, że jej wygląd jest dziełem studia Mindsailors z Poznania, które zajmuje się projektowaniem produktów. I po nitce do kłębka dowiedziałem się, że istnieje coś takiego jak product designer czyli taki plastyk-projektant, którego zawodem jest planowanie wyglądu i funkcjonalności produktów. Dziedzina którą taki ktoś uprawia nazywa się industrial design.

Szukam projektanta

Od razu moje poszukiwania poszły w dwóch kierunkach. Zacząłem szukać studia projektowego w Polsce, a najlepiej w Łodzi. Wyobrażałem sobie, że współpraca z takim studiem będzie najlepsza, jeżeli będziemy mogli się często spotykać i, krok po kroku, dochodzić do rozwiązania.

Drugi kierunek moich poszukiwań to studia projektowe za granicą, które mają doświadczenie w podobnych produktach. Znalazłem stronę Design Directory, na której była lista takich firm.

Z kilkudziesięciu prób nawiązania kontaktu wyszło, że firmy z doświadczeniem mają dość wysokie stawki. Dolna granica w przypadku firm europejskich to 12.000 euro. W przypadku firm w Polsce to było około 30.000 zł. Nie chciałem inwestować takich kwot. Oczywiście gdyby miał jaką-taką pewność, że projekt wypali, może bym zaryzykował.

Jednak przy różnych okazjach współpracowałem już z artystami – grafikami, copywriterami, projektantami. I niestety wiem, że nawet w renomowanych firmach bardzo łatwo można trafić na takich pół-artystów, których wyniki pracy są żałosne.

Jednak przy różnych okazjach współpracowałem już z artystami – grafikami, copywriterami, projektantami. I niestety wiem, że nawet w renomowanych firmach bardzo łatwo można trafić na takich pół-artystów, których wyniki pracy są żałosne.

Znasz to uczucie, kiedy firma wynajęta za spore pieniądze przedstawia efekty swojej pracy i… nawet nie wiadomo, jak to skomentować. Efekt jest kompletnie, ale to kompletnie do niczego. I nawet nie widzisz punktu zaczepienia do tego, żeby im dać uwagi. Bo to, co dostałeś, jest jakby z innej bajki.

I to wcale nie są rzadkie sytuacje. Bałem się tego. Zdawałem sobie też sprawę, że produkt nie będzie łatwy do wymyślenia. Dlaczego? Powiedz projektantowi, żeby narysował nowoczesny tramwaj. Albo sokowirówkę. Każdy poradzi sobie z tym bez problemu. To są przedmioty duże, z wieloma elementami i wystarczy dodać kilka wygiętych linii i coś błyszczącego, żeby projekt wyglądał jak Ferrari.

Jednak zaprojektowanie małego, prostego przedmiotu z kilku elementów jest, wbrew pozorom, znacznie trudniejsze. Uchwyt do telefonu to temat, który wcale nie jest prosty do wymyślenia.

Były sobie dwa projekty. I dwaj projektanci

Dlatego przyjąłem inną strategię. Ta strategia potem doskonale sprawdziła mi się przy innych okazjach. I Tobie też ją polecam.

Każdy projekt, taki jak tworzenie produktu, ma kilka kluczowych etapów. Takich, w których jeżeli coś pójdzie nie tak, co cały projekt idzie do kosza. Takim właśnie etapem było w Berrolii projektowanie wyglądu. Jeżeli wygląd by nie wyszedł, to cały projekt traci sens.

Do każdego takiego kluczowego etapu szukam dwóch podwykonawców. Nie zawsze najdroższych, ale w końcu często duża kwota na umowie nie idzie w parze z jakością. Jednak zaczynam z nimi pracę równolegle.

Dlaczego?

Bo nie mogę sobie pozwolić na to, żeby ten etap się wysypał. Wyobraź sobie sytuację, w której po roku pracy okazuje się, że się z projektantem nie dogaduję i to co on przedstawia ani trochę nie idzie w dobrym kierunku. Wtedy nie starczyłoby mi już zapału na drugie podejście.

A przy dwóch projektantach jest duża szansa, że przynajmniej jeden z nich zaproponuje coś, co będzie punktem zaczepienia. I wtedy można mu dać wskazówki i poprowadzić dalej.

A przy dwóch projektantach jest duża szansa, że przynajmniej jeden z nich zaproponuje coś, co będzie punktem zaczepienia. I wtedy można mu dać wskazówki i poprowadzić dalej.

Jest jeszcze drugi powód. Współpraca może nie wyjść z różnych powodów. Ktoś zachoruje, dostanie inny, duży kontrakt, czy wyjedzie za granicę. I wtedy po pół roku rozmów i wstępnych prac zostajesz z niczym. A takie rzeczy się całkiem często zdarzają.

Praca z dwoma podwykonawcami skutecznie przed czymś takim zabezpiecza. Często tuż przed podpisaniem umowy coś nie wychodzi – i wtedy zawsze zostaje ta druga opcja.

Kogo w końcu wybrałem?

Dlatego wybrałem na początek dwóch designerów.

- Freelancera z Holandii, który już miał na koncie trochę projektów. Zwróciły moją uwagę zwłaszcza projekty drobnych gadżetów premium, wśród których był również bardzo udany zegarek.

- Małe studio projektowe z Łodzi. Nie mieli co prawda doświadczenia w podobnych produktach, ale dobrze się z nimi rozmawiało, rozumieli projekt, no i – byli blisko.

Podstawą do rozmów i do wyceny była specyfikacja, którą możesz obejrzeć tutaj.  Wysyłałem ten dokument do tych kilku firm, które odpowiedziały na moje wstępne zapytanie. Zawierał mój opis pomysłu i oczekiwania dotyczące najważniejszych funkcji uchwytu. Tę specyfikację napisałem w oparciu o wstępne badanie rynku i o działający prototyp, którego używałem od kilku miesięcy. I który od strony funkcjonalnej sprawdził się zupełnie dobrze.

Wysyłałem ten dokument do tych kilku firm, które odpowiedziały na moje wstępne zapytanie. Zawierał mój opis pomysłu i oczekiwania dotyczące najważniejszych funkcji uchwytu. Tę specyfikację napisałem w oparciu o wstępne badanie rynku i o działający prototyp, którego używałem od kilku miesięcy. I który od strony funkcjonalnej sprawdził się zupełnie dobrze.

W specyfikacji napisałem też, jakich ulepszeń w stosunku do prototypu oczekuję od projektanta. Oczywiście najważniejsze było zastosowanie materiałów klasy “premium” i ogólna elegancja. Oprócz tego liczyłem, że projektant zaproponuje od nowa dwa rozwiązania, z którymi nie mogłem sobie poradzić:

-

sposób montowania w uchwycie kabelka do ładowania telefonu

-

klips służący do mocowania uchwytu w kratkach nawiewu.

Wybór projektanta i początek współpracy

Niestety, większość firm, z którymi się kontaktowałem, zażądała za uchwyt do telefonu znacznie więcej, niż chciałem zaryzykować. Te trochę większe pracownie, które mogły się pochwalić doświadczeniem w podobnych produktach, żądały ponad 12.000 euro za projekt.

Na tym etapie pracy w ogóle nie wiedziałem, czy dam radę wystartować. W związku z tym raczej nie chciałem ryzykować dużych kwot. Udało mi się jednak znaleźć projektanta – Portugalczyka mieszkającego w Holandii. Swoje usługi wycenił na 1650 euro netto. W negocjacjach udało mi się zejść z ceną na 1485 euro – i tyle już mogłem zaryzykować.

Można powiedzieć, że nie wynegocjowałem za dużo, jednak nie chciałem za bardzo naciskać. Wiedziałem, że negocjacje z ludźmi z branży kreatywnej są w ogóle ryzykowne. Podstawowy problem tkwi w tym, że nie wiesz z góry, co otrzymasz. Jakości pracy kreatywnej nie da się zapisać w umowie. Możesz dostać produkt zrobiony “na odwal się” – i nie udowodnisz tego. Od momentu podpisania umowy jakość pracy zależy tak naprawdę od dobrej atmosfery i od tego, czy projektant się naprawdę zaangażuje. A to w znacznym stopniu zależy od tego, czy Cię polubi. Ostre negocjacje na początku potrafią taką dobrą atmosferę nieodwracalnie zniszczyć.

Po podpisaniu umowy projektant przystąpił do pracy. Na początek przedstawił

-

analizę konkurencji,

-

tego czym jest dla niego produkt

-

i jak się kojarzy marka Vipermounts.

Szczerze powiem, że nie wiem, na ile ten etap pracy był niezbędny. Mam często wrażenie, że artyści i projektanci potrzebują nadać swojej pracy powagi i wywołać na kliencie wrażenie, że płaci za poważną rzecz. Gdyby przesłał mi tylko 10 rysunków koncepcyjnych, wartość dla mnie byłaby taka sama. Jednak, przyznaję, prezentacja na 91 slajdów zrobiła wrażenie “odrobionej pracy domowej” 🙂

Uchwyt do telefonu – finalne koncepcje produktu

Projektant przedstawił w sumie trzy pomysły.

Pierwszy pomysł przedstawiał produkt ze skóry, stanowiący coś pomiędzy uchwytem samochodowym a etui na telefon. Nie do końca wiem, jak autor wyobrażał sobie wkładanie telefonu do takiego uchwytu, bo w sumie nie miał on żadnego “wejścia”.

Innym problemem było to, że projekt nie zawierał żadnego sposobu mocowania wtyczki do ładowania Lightning. Było to o tyle przykre, że proste ładowanie było jednym z najważniejszych założeń mojego pomysłu. A projekt pokazał, że druga strona tę funkcjonalność zupełnie zignorowała. To był pierwszy moment, w którym poczułem, że całość nie zmierza w dobrą stronę. Od początku nie podobały mi się uchwyty, w których trzeba wykonać sekwencję ruchów

-

włóż telefon

-

poszukaj kabelka na podłodze samochodu

-

podłącz kabelek do telefonu używając dwóch rąk (i koniecznie kładąc kluczyki w miejscu, gdzie nie możesz ich potem znaleźć :))

W specyfikacji był zapis, że od projektanta oczekuję pomysłu na klips mocujący. Ten zapis został również zignorowany. Projektant zaproponował “rewolucyjne” rozwiązanie – plastikowy haczyk, dokładnie skopiowany z rozwiązania stosowanego w zapachach samochodowych.

Drugi projekt był zrobiony z aluminium – i na tym w zasadzie kończyły się jego zalety 😉 Jak tłumaczył autor, forma była zainspirowana łuską żmii. Na rysunkach robił wrażenie, jednak w praktyce kompletnie się nie nadawał do realizacji.

-

Wycięcie bardzo drobnych kształtów ze zwykłego, miękkiego aluminium powodowało, że cała konstrukcja miała sztywność mniej więcej taką, jaką ma zgnieciona puszka po piwie. Aluminium jest świetnym, eleganckim materiałem, jednak jest miękkie. Zaproponowane cienkie “wężowe” elementy gięłyby się przy każdym dotknięciu.

-

Telefon po włożeniu do czegoś takiego byłby całkiem porysowany. Żeby się nie rysował, metalowo-plastikowy telefon musi “siedzieć” w czymś miękkim typu plastik albo skóra, a nie może dotykać elementów metalowych.

-

Ten projekt, podobnie jak pierwszy, nie miał funkcji ładowania telefonu.

Był jeszcze trzeci pomysł. Przyznaję, że od początku go nie czułem. Zakładał zrobienie uchwytu z giętego, przezroczystego plexi. Z takiego plexi robi się stojaki na serwetki w najtańszych restauracjach. Projekt łączył wady dwóch poprzednich z jeszcze jedną – wyglądał tanio i beznadziejnie.

(Niestety, ze względu na zapisy umowy dotyczące własności intelektualnej nie mogę pokazać tutaj grafik, które dostałem. Żałuję ;)).

I co dalej?

W tym momencie miałem kilka możliwości:

-

rozpłakać się

-

powiedzieć, że nie zapłacę, skoro projektant całkowicie zignorował najważniejsze założenia produktu

-

próbować wycisnąć z tej współpracy, ile się da.

Wybrałem trzecią opcję. Napisałem długiego maila, w którym w uprzejmy sposób dałem do zrozumienia, że projekty są do niczego:

-

że telefon powinno się dać wsunąć jednym ruchem, po którym urządzenie zacznie się ładować,

-

że telefon nie może dotykać twardych, metalowych części

-

i że klips mocujący nie może się obracać, bo wtedy nie da się sprawnie włożyć telefonu.

O dziwo, tym razem zadziałało.

Finalny projekt

Z trzech przedstawionych złych projektów pierwszy wydawał mi się, mimo wszystko, najmniej zły. Telefon przynajmniej siedział w czymś miękkim, a skóra z widocznymi przeszyciami nadawała całości charakter produktu premium.

Poprosiłem projektanta o narysowanie czegoś podobnego, ale jednak będącego uchwytem samochodowym, a nie etui do telefonu. Po jeszcze kilku iteracjach otrzymałem taki projekt:

Był to moment, w którym po dwumiesięcznej wymianie maili na wyczerpaniu była cierpliwość zarówno moja, jak i projektanta. Ja już miałem dosyć tego, że projekt nie zmierza do czegoś, co łatwo będzie wyprodukować. Nadal nie było też pomysłu ani na klips mocujący cały uchwyt do deski rozdzielczej, ani na sposób mocowania wtyczki ładującej telefon. Z drugiej strony, nie dziwię się, że projektant nie chciał już dłużej pracować za niecałe 1500 euro.

Jak pokazują moje różne doświadczenia z twórcami grafiki, zdjęć czy projektów, taki moment kiedyś następuje. Na początku podpisujesz umowę, mając w głowie jakieś swoje wyobrażenie. Liczysz, że dostaniesz projekt naprawdę światowej klasy. Jednak po drugiej stronie tej umowy jest żywy człowiek, razem ze swoimi ograniczeniami kreatywności. I nawet, jeżeli dostajesz produkt, który nie spełnia do końca Twoich oczekiwań, to więcej już nie wyciśniesz. Bo artysta podzielił się już z Tobą tym, co wymyślił – i więcej nie da rady.

Dlatego uznałem, że kolejne iteracje będą już tylko stratą czasu. I że teraz piłka jest po mojej stronie. Inaczej mówiąc, jeżeli chciałem przejść od projektu do finalnego produktu, który da się wyprodukować, musiałem kolejne kroki wykonać sam.

Więc przyszła kolej na wyprodukowanie pierwszej serii. Kiedy tworzysz uchwyt do telefonu, który z założenia ma być klasy premium, są dwie drogi do wyboru.

- Możesz stworzyć pojedyncze sztuki metodami chałupniczymi. Na pewno jest wtedy łatwiej i taniej, ale nie przetestujesz w ten sposób całego procesu produkcji. Jeżeli okaże się, że produkt ma wzięcie, to cały proces produkcji seryjnej trzeba będzie wymyślić od nowa.

- Możesz też spróbować zrobić małą serię, ale już w sposób, który nazywa się “skalowalnym”. Czyli takim, który w razie czego pozwoli na wytworzenie kolejnych 100 albo 1000 sztuk produktu.

Wybrałem tę drugą ścieżkę. Z założenia chciałem już mieć proces, który pozwoli mi tworzyć większe partie i sprzedawać je z zyskiem.

Z czego składa się uchwyt do telefonu Berrolia?

Musiałem, mając do dyspozycji ograniczony czas i środki, wymyślić, jak zrobić

- metalową płytkę, na której trzyma się cała konstrukcja

- mocowanie do wtyczki ładowania

- klips mocujący całość do kratki nawiewu w samochodzie

- jak obszyć całość skórą

- i jak to zapakować tak, żeby wszystko razem dało produkt premium.

Zamawianie w Chinach na tym etapie nie wchodziło w grę. Chociaż Chińczycy potrafią robić naprawdę dobre produkty, nie miałem jeszcze dopracowanych wszystkich elementów. Poza tym przy zamawianiu dość małej partii (zakładałem na początek 200 sztuk) raczej nie znalazłbym producenta na odpowiednim poziomie jakościowym, który chciałby ze mną współpracować.

Dlatego zdecydowałem się szukać wykonawców na miejscu w Polsce, a najlepiej w Łodzi i okolicach. I to był dobry wybór.

Na czym ma się to wszystko trzymać?

Podstawową częścią konstrukcji Berrolii jest metalowa płytka. Projektant proponował, żeby to była aluminiowa blacha – przysłał mi nawet rysunek techniczny takiej części.

Zamówiłem kilka sztuk w zakładzie, który takie rzeczy wycinał strumieniem wody. Po kilku wizytach w zakładzie, do którego w jedną stronę jechałem prawie godzinę, dostałem coś takiego:

No cóż… Nie po raz pierwszy okazało się, że mój projektant nie miał bladego pojęcia o mechanice i o produkcji. Aluminiowa płytka łamała się przy każdej próbie wygięcia jej zgodnie z projektem. Trzeba było szukać czegoś innego.

Na tym etapie zaprocentowała moja wcześniejsza znajomość z zakładem Mechanika Jakubowski, którą nawiązałem przy okazji pierwszego prototypu. Po kilku rozmowach zaproponowali, żeby ten element zrobić ze stali nierdzewnej – i to było to. Stal nierdzewna po wypolerowaniu jest materiałem, który nie tylko jest wytrzymały, ale też jednoznacznie kojarzy się z produktem premium.

Na tym etapie wyszło, że blacha cięta laserem ma chropowate, ostre krawędzie. Po jednej niezbyt udanej próbie znalazłem łódzki zakład Mera Poltik, który zgodził się zrobić mi tzw. obróbkę wibro dla tej mojej niewielkiej serii. Polega ona z grubsza na tym, że partię blach wrzuca się do czegoś w rodzaju dużej pralki. Do tego dodaje się specjalne kamyki, a potem wszystko razem mieli przez kilkanaście godzin. W efekcie wychodzi blacha, której krawędzie są przyjemnie obłe.

Ładowanie telefonu

Chciałem, żeby do uchwytu dało się zamontować wtyczkę, tak aby telefon mógł się ładować w trakcie jazdy samochodem. Załączenie kabla w zestawie nie wchodziło w grę – oryginalny kabelek Apple kosztuje prawie 100 zł, co bardzo podniosłoby cenę zestawu. Musiałem wymyślić coś, żeby użytkownik sam był w stanie włożyć własny kabelek.

Pierwotny projekt okazał się pod tym względem do niczego. Nie trzymał wtyczki jak należy i był bardzo trudny do zrobienia. Po raz kolejny boleśnie doświadczyłem, jaki jest efekt pracy z projektantem, który nie jest inżynierem.

Ostatecznie rozwiązanie wyszło takie:

Kabelek dobrze trzyma się w gumowej kostce, ale w razie potrzeby można go też wyjąć. Testowałem też różne inne materiały, z których miała być zrobiona kostka, takie jak miedź i drewno egzotyczne.

Okazały się jednak za mało elastyczne i zostałem przy twardej gumie. Jest ona wycinana z dużej powierzchni przy pomocy strumienia wody pod bardzo dużym ciśnieniem. Co ciekawe, dopiero piąty (!) zakład w którym zamówiłem próbkę był w stanie zrobić ten element dokładnie i bez błędów.

Żebyś mógł uświadomić sobie, co to znaczy, dodam, że każda taka nowa współpraca wymaga średnio od dwóch do czterech wizyt w zakładzie. Dlatego w tym przypadku przetestowanie pięciu wykonawców zajęło naprawdę dużo czasu i kosztowało mnie mnóstwo nerwów.

Szycie

Oczywiście najbardziej widocznym elementem Berrolii jest skóra. Na początku wydawało mi się, że powinienem znaleźć dobrego kaletnika, który między innymi zleceniami potrafi mi uszyć 200 sztuk moich uchwytów.

Jak bardzo się myliłem!

Okazało się, że typowy kaletnik potrafi raczej naprawić torebkę, niż uszyć od zera dość złożony produkt. Po pierwszych dwóch próbach miałem poczucie kompletnej porażki. Słabej jakości szwy, wszystko zrobione niedokładnie i bez dbałości o szczegóły. Bałem się zupełnie serio, że cały mój projekt polegnie na tym etapie.

Okazało się, że typowy kaletnik potrafi raczej naprawić torebkę, niż uszyć od zera dość złożony produkt. Po pierwszych dwóch próbach miałem poczucie kompletnej porażki. Słabej jakości szwy, wszystko zrobione niedokładnie i bez dbałości o szczegóły. Bałem się zupełnie serio, że cały mój projekt polegnie na tym etapie.

Również kilkuosobowa firma szyjąca paski okazała się złym pomysłem. Robili standardowe rzeczy i ani im w głowie było eksperymentowanie z czymś nowym. Szef po jakimś czasie przestał odbierać ode mnie telefony – i tyle było ze współpracy.

Swoją drogą, nie rozumiem skąd wziął się ten polski zwyczaj nie odbierania telefonów. Przecież to nie takie trudne powiedzieć – sorry, nie jesteśmy zainteresowani pana zleceniem. A pomimo to większość firm woli marnować czas swój i zleceniodawców, przyjmując taktykę unikania kontaktu i nie oddzwaniania. Nie mówiąc już o odpisywaniu na maile. Dziwne.

Ostatecznie strzałem w dziesiątkę okazała się podłódzka firma Tomax. Z jednej strony są przyzwyczajeni do produkcji seryjnej (a to jest ważne i wcale nie częste), a z drugiej jej szef okazał się doskonałym projektantem i miał ochotę na eksperymenty. W efekcie udało się z ich pomocą uszyć pierwsze 200 sztuk uchwytów.

Ostatecznie strzałem w dziesiątkę okazała się podłódzka firma Tomax. Z jednej strony są przyzwyczajeni do produkcji seryjnej (a to jest ważne i wcale nie częste), a z drugiej jej szef okazał się doskonałym projektantem i miał ochotę na eksperymenty. W efekcie udało się z ich pomocą uszyć pierwsze 200 sztuk uchwytów.

Co jeszcze trzeba było ogarnąć?

Tych elementów było znacznie więcej. Nie wspomniałem tu jeszcze o:

- konstrukcji, hartowaniu i lakierowaniu klipsu mocującego uchwyt do deski rozdzielczej

- laserowym grawerowaniu, dzięki któremu produkt ma swój wygląd

- szukaniu opakowania

- projekcie i drukowaniu instrukcji obsługi.

Ufff… Z dzisiejszej perspektywy widzę, że sporo tego. Tym więcej, że na każdym etapie było wiele nie trafionych prób. Podwykonawcy często przestawali odbierać telefony, proponowali bardzo wysokie ceny albo dostarczali usługę niskiej jakości.

Ile to wszystko kosztowało? O tym napisałem niedawno – informacje możesz znaleźć w tym wpisie.

Czy dzisiaj zrobiłbym to samo?

Jak patrzę na to wszystko ponad 4 lata później, uważam, że było warto.

Może to całe przedsięwzięcie wyglądać na wielki nakład pracy, ale jak robiłem kolejne kroki, to tego specjalnie nie zauważałem. Do każdego kolejnego kontaktu i kolejnego etapu napędzało mnie wyobrażenie o finalnym produkcie i to, że chcę, żeby był najwyższej klasy.

Jednocześnie jednak teraz działałbym inaczej. Przede wszystkim kiedy zaczynałem, nie zdawałem sobie sprawy z tego, jak skomplikowana jest Berrolia. Wymaga skoordynowania działań kilkunastu podwykonawców, co samo w sobie wymaga sporo pracy.

Jednocześnie jednak teraz działałbym inaczej. Przede wszystkim kiedy zaczynałem, nie zdawałem sobie sprawy z tego, jak skomplikowana jest Berrolia. Wymaga skoordynowania działań kilkunastu podwykonawców, co samo w sobie wymaga sporo pracy.

Teraz wydłużyłbym etap pomysłu i projektowania i nastawił się na produkt, który nie łączy w sobie aż tylu różnych technologii. Na przykład gdyby Berrolia była produktem całkowicie frezowanym z aluminium, jej produkcja wymagałaby tylko dwóch wykonawców:

- zakładu mechanicznego

- dobrej galwanizerni.

Gdyby natomiast był to produkt całkowicie ze skóry, całość mogłaby być robiona w Tomaksie. Do tego trzeba byłoby tylko zadbać o dobre opakowanie – i produkt byłby gotowy. Ale ponieważ początkowo nie znałem się na produkcji, nie wiedziałem, że upraszczanie produkcji jest aż takie istotne.

Teraz to wiem i wykorzystuję tę wiedzę w innych projektach.

Mam nadzieję, że ta historia zainspiruje cię do stworzenia własnego produktu. To naprawdę nie jest takie trudne, a jeżeli się uda, może być dla ciebie początkiem zupełnie innego życia – zarówno pod względem finansowym, jak i pod względem satysfakcji z tego, co robisz.